“浙江省首次應用檢測機器人完成球罐定檢工作”

12月23日上午,在衢州巨化氟化廠區內,衢州市特種設備檢驗檢測研究院聯合魯科檢測一起,對一座5000m3大型球罐進行定期檢驗,并成功把機器人磁粉檢測技術應用于檢驗中,這是該技術在浙江省的首次實踐。

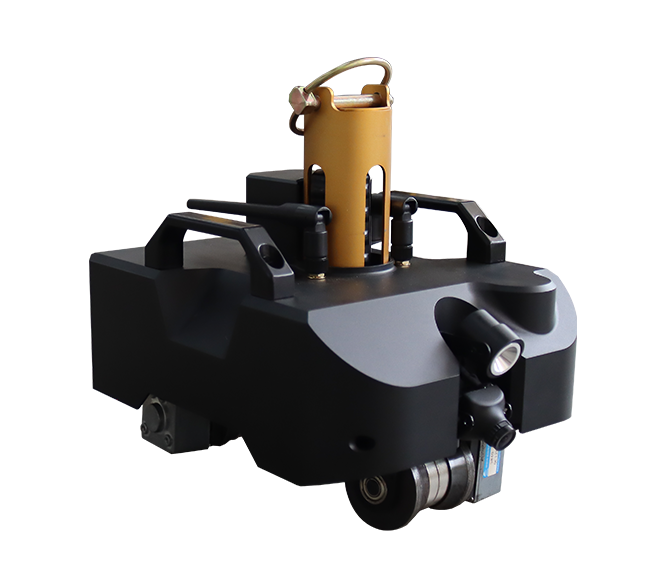

“吱吱吱......”12月22日上午9點半,巨化集團球罐區內,一臺約30公斤、外形似掃地機的爬壁機器人,正緊貼5000m3球罐縱橫交叉的焊縫,精準開展磁粉檢測作業。這是浙江省內首次成功運用機器人完成球罐內壁定期檢測,標志著全省特種設備檢驗行業邁入數字化升級新階段。

爬壁機器人開展檢測作業

記者跟隨檢驗人員走進球罐內部,罐內一片漆黑,借助手機手電筒微光才看得見一至兩米遠。罐內缺氧的環境讓人倍感不適,而爬壁機器人卻如忠實的“鋼鐵哨兵”,背部牽引著20余米長的防墜落繩,檢測裝置緊貼罐壁緩慢前行,磁粉液順著檢測軌跡有序流下,持續穩定地完成焊縫高精度檢測,絲毫不受惡劣環境影響。

云臺三角架

在球罐內一角的云臺三角架上,前后雙攝像頭實時捕捉機器人的運動軌跡和作業畫面,并通過網線將數據同步傳輸至球罐外地面控制站,實現檢測過程全程可視化監控。

操作員在前端雙手操作、檢驗人員復核檢測指標是否符合規范要求

經調試等準備工作就緒后,爬壁機器人正式投入運行,預計耗時4天即可完成該罐內720米焊縫的全流程自動化檢測。該機器人可實現24小時連續、穩定作業100%覆蓋人工難以到達的盲區,這實現了24小時連續、穩定工作,100%覆蓋人工難以到達的盲區,減少漏檢風險;人員不用進罐,只需通過遠程高精度操控,避免了高空、密閉空間作業危險,檢測質量還不受疲勞影響,數據結果也很可靠。

浙江省特種設備科學研究院總工程師郭偉燦表示,此次爬壁機器人在球罐內壁檢測中的成功應用,是省內特種設備檢驗領域“機器換人”的突破性實踐,不僅破解了傳統球罐檢測中環境惡劣、效率偏低、安全風險高的行業痛點,更為全省特種設備檢驗行業的數字化、智能化轉型提供了可復制、可推廣的示范樣本,將進一步推動特種設備安全保障體系提質升級。