腐蝕測厚難題?腐蝕測厚機器人來巧妙化解!

在工業領域,金屬結構的腐蝕問題一直是困擾設備安全與壽命的“隱形殺手”。無論是石油化工管道、橋梁鋼結構,還是船舶外殼,長期暴露在惡劣環境中的金屬材料都會因腐蝕逐漸變薄,甚至引發泄漏、坍塌等災難性事故。如何精準、有效地檢測金屬腐蝕厚度,成為保障工業安全的關鍵環節。然而,傳統人工測厚方式存在效率低、風險高、數據誤差大等痛點,而腐蝕測厚機器人的出現,正以智能化手段為這一難題提供創新解法。

傳統測厚之困:效率與安全的雙重挑戰

傳統腐蝕測厚主要依賴人工操作超聲波測厚儀,需檢測人員攀爬至設備高處或進入狹窄空間,逐點測量金屬厚度。這一過程不僅耗時費力,更面臨三大難題:

1.環境風險高:在化工儲罐、海上平臺等場景中,人工檢測需接觸有毒有害物質或承受高溫高壓,存在安全隱患;

2.數據覆蓋不全:人工檢測易遺漏隱蔽區域,且難以保證測量點位的均勻分布,導致數據片面;

3.效率低下:大型設備需數天完成檢測,期間設備停機造成經濟損失,而頻繁檢測又推高人力成本。

機器人破局:智能技術重塑測厚流程

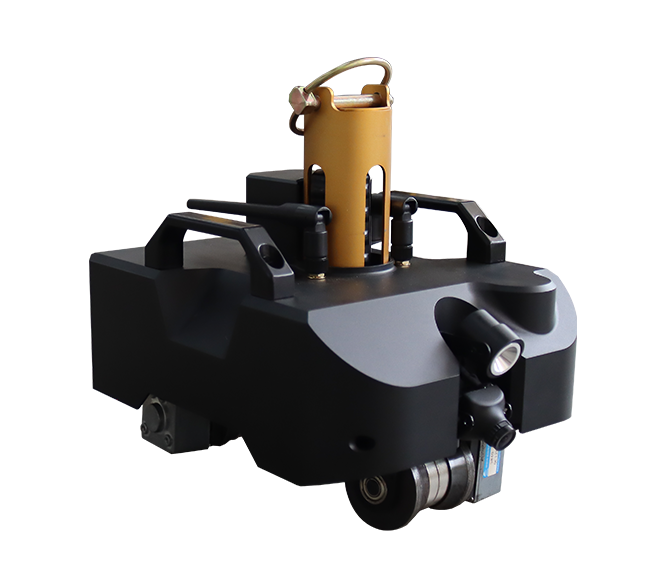

腐蝕測厚機器人通過集成高精度傳感器、自主導航與AI算法,實現了檢測過程的自動化與智能化,其核心優勢體現在三方面:

1.全地形適應,無死角覆蓋:機器人采用磁吸附或履帶式底盤,可牢固附著于曲面、垂直甚至倒置的金屬表面,靈活穿梭于管道彎頭、儲罐頂部等人工難以觸及的區域。例如,某型管道機器人能以0.1米/秒的速度在直徑20厘米的管道內爬行,實現360度無死角掃描。

2.實時數據采集與智能分析:搭載的超聲波或激光測厚傳感器可每秒采集數百個數據點,并通過邊緣計算模塊即時分析腐蝕程度,生成三維厚度分布圖。某海洋平臺檢測中,機器人僅用2小時即完成傳統需3天的人工檢測,且數據誤差率降至0.5%以內。

3.遠程操控與安全隔離:操作人員可在控制中心通過5G網絡遠程監控機器人狀態,實時調整檢測路徑,避免直接接觸高危環境。在福島核電站廢墟檢測中,耐輻射機器人成功進入人類禁區,獲取關鍵腐蝕數據,為后續修復提供依據。

應用場景拓展:從工業檢測到智慧運維

腐蝕測厚機器人的價值不僅限于單次檢測,更推動工業維護模式向預測性轉型:

1.定期巡檢:在化工、電力等行業替代人工完成周期性檢測,降低停機頻率;

2.實時監測:通過部署優質軌道機器人,對關鍵設備進行24小時厚度變化監控;

3.數據驅動決策:積累的腐蝕數據可訓練AI模型,預測設備剩余壽命,優化維護計劃。

由此可見,腐蝕測厚機器人的普及,標志著工業檢測從“人工經驗驅動”向“數據智能驅動”的跨越。隨著材料科學、AI與機器人技術的深度融合,未來機器人將具備更強的自適應能力,甚至能自主修復輕微腐蝕,真正實現“檢測-分析-維護”閉環管理。在這場與時間賽跑的防腐戰役中,智能機器人正成為守護工業安全的“鋼鐵衛士”。